Какая твердость стали должна быть у хорошего ножа. Производители

Какая твердость стали должна быть у хорошего ножа. Производители

От выбранного материала, который будет использоваться для изготовления ножа, будет зависеть то, как часто он будет затупляться, насколько сложно будет его затачивать и каково будет сопротивление на изгиб.

Не менее важно и то, как легко клинок может сломаться. Но не всё будет зависеть от марки стали для ножа.

Есть несколько основных характеристик, таких как способность гнуться, мягкость, способность затупляться, ломаться, и они зависят уже от термической обработки изделия.

Очень хорошо зарекомендовали себя на рынке производители, которые выпускают качественные ножи, используя марку 420.

Вот некоторые из них:

- швейцарские Victorinox и Wenger;

- бразильские tramontina;

- германские Magnum и Beker;

- австралийские Fortuna. Американские SOG и Buck;

- китайские производители. Их на сегодняшний день очень много, а потому и весь список перечислять даже нет смысла.

Абсолютно все изготовители будут разрабатывать собственные технологии обработки и производства стали, благодаря которым и достигаются высокие показатели качества.

Многие считают — чем клинок острее, тем он лучше. Но это ошибочное рассуждение. Намного важнее смотреть на износостойкость, проводить сравнение марок для ножей. Износостойкость напрямую будет зависеть от количества углерода, который содержится в материале.

В обычной углеродистой стали отмечается максимум твёрдости, когда углерода в ней — 0,7%. Если процент увеличить, то можно добиться и лучший износостойкости.

Твердость стали по шкале мооса. Записки камнерезчика. Для чего нужна шкала Мооса?

Для камнерезчика очень важно знать твердость обрабатываемых минералов. Почему? Потому что от твердости камня в первую очередь зависит трудоемкость его обработки (сколько времени и усилий будет затрачено на обработку минерала, какой инструмент понадобится, как лучше «раскрыть» камень).

А для драгоценных камней твердость очень важна еще и потому, что именно твердость определяет долговечность самоцвета, от твердости зависит долговечность полировки камня (в таких случаях говорят, что камень «хорошо держит полировку») и его блеск.

Что такое твердость минерала? В минералогии мирно сосуществуют несколько определений твердости минералов, например, такое: твердость камня — это сопротивление, которое оказывает его поверхность при попытке поцарапать ее другим камнем или иным предметом.

Для измерения твердости минералов делались попытки применить всевозможные методы, основанные на сопротивлении камней царапанию, истиранию, сверлению, деформации поверхности… Но все эти попытки не имели успеха. Нужен был простой, надежный и всем доступный метод. И вот наконец, чтобы упростить различение минералов по твердости, в 1811 г. немецким минералогом Фридрихом Моосом ( F. Mohs ) была предложена шкала твердости, которая широко применяется до сих пор, повсюду и всеми — геологами, минералогами, камнерезчиками, ювелирами. Эту шкалу стали называть шкалой твердости минералов , или шкалой Мооса .

Шкала Мооса — это минералогическая шкала твердости, набор эталонных минералов для определения относительной твердости методом царапания. В качестве эталонов приняты 10 минералов, расположенных в порядке возрастающей твердости:

1. Тальк.

2. Гипс (каменная соль).

3. Кальцит (известковый шпат).

4. Флюорит (плавиковый шпат).

5. Апатит.

6. Полевой шпат.

7. Кварц.

8. Топаз.

9. Корунд.

10. Алмаз.

Твердость минерала по шкале Мооса выражают номером соответствующего минерала-эталона, например, твердость талька — 1, алмаза — 10, апатита — 5. Если какой-либо минерал оставляет царапину на эталонном минерале, например, на апатите, то твердость его больше или равна 5. Если минерал оставляет царапину на каком-либо эталонном минерале и сам «царапается» этим минералом, то твердость обоих минералов считают одинаковой.

Шкала Мооса очень удобна для практического применения, однако величина твердости, определяемая с ее помощью, весьма относительна и неточна. Более точное определение твердости производится, например, с помощью склерометра. Следует помнить, что номер по шкале Мооса указывает только на порядок в распределении минералов по твердости ( мягче , тверже , такой же ), но не имеет какого-либо количественного значения.

Для практических («походных») целей можно запомнить, что:

— человеческий ноготь оставляет царапину на гипсе (и более мягких минералах);

— кусочек обычного оконного стекла немного мягче полевого шпата;

— лезвие стального ножа немного тверже полевого шпата, но немного мягче кварца.

Так как различные виды драгоценных камней имеют по меньшей мере такую же твердость, как и кварц (7), их легко можно отличить от внешне похожих на них «мягких» стеклянных изделий, имитирующих драгоценные камни, с помощью напильника (надфиля). До того, как ввели в употребление рефрактометр, это был практически единственный метод проверки ограненных камней.

Твердость хорошего ножа. Миф о ножах №4: «Твердость стали»

«Вот, посмотри, — хвастает сосед — купил нож с надписью на клинке "62 hrc", теперь точно про заточку забуду». Через неделю я увидел через забор, как сосед убирает осенний огород: подрезает ставшие ненужными веревки, точит колышки, срезает ветки. А в руках у него не тот хваленый твердый нож, а самый обычный. «На кабана ходили, — пояснил сосед — разделывали на месте. Брусок не брал с собой — привык, что свой бывалый из 95-ки о булыжник поправил и дальше работаешь. А этот, — вздохнул он тяжело — «работал» долго, но потом подсел, а поправить его тем, что под рукой было, я не смог».

На фото: нож с клинком из вторично-закаливаемой инструментальной австрийской стали К-340 (Bohler) с твердостью 62-64 hrc — да, режущая кромка такого ножа долго остается острой, но поправить её без специального бруска практически невозможно.

Откуда ноги растут у этого пристрастия – вполне понятно: многие любители ножей хорошо знают о шкале твердости Роквела и по собственному опыту помнят, что ножи, изготовленные из мягкой стали, ниже 50 HRC, быстро теряют остроту лезвия. Бесконечно натачивать такой нож – то ещё удовольствие, поэтому стараются приобрести лезвие из более прочных сталей.

Однако впадать в крайности не стоит, не нужно забывать, что твердая сталь для ножа обладает определенными недостатками. Главный их которых — твердое лезвие отличается повышенной хрупкостью: ударьте самым твердым ножом (63 HRC) по деревянному полену, и он может разлететься на осколки. Именно поэтому топоры чаще всего делают из более мягких сплавов – от 52 HRC.

Эта же повышенная хрупкость выйдет боком, если вы решите открыть таким ножом консервную банку: режущая кромка может выкрошиться, стать зазубренной. Вернуть ножу первоначальную остроту, да в полевых условиях не представляется возможным — нужны специальные.

Ищите золотую середину. Оптимальной и универсальной считается твердость, которая по шкале Роквела лежит между 55 и 60 единицами.

Как узнать твердость стали по роквеллу. Метод Роквелла

Метод Роквелла является методом проверки твёрдости материалов.

Шкалы твёрдости по Роквеллу

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

Наиболее широко используемые шкалы твердости по Роквеллу

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0.002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

- при измерении по шкале А (HRA) и С (HRC):

Разностьпредставляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении). - при измерении по шкале B (HRB):

Проведение испытания

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться до приложения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника.

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков).

- Недопущение параллакса при считывании результатов с циферблата.

Сравнение шкал твёрдости

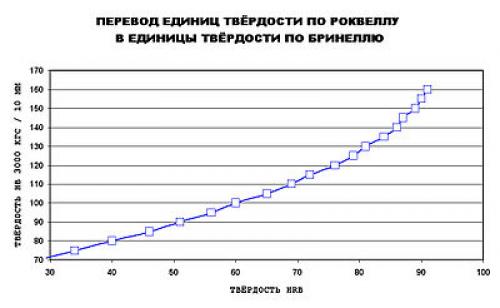

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, измеренной разными методами (см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими